Ti Koï ist eine Menorquin 55, die hauptsächlich zwischen der Camargue und dem Bassin de Thau segelt. Während einer Renovierung bemerkte Jean Hersen, ihr Besitzer, einige Blasen im Gelcoat des Kiels. Sobald sie aufgestochen wurden, sickerte eine Flüssigkeit mit starkem Essiggeruch aus, die für Osmose typisch ist. Die MEF-Werft in Frontignan (Hérault) wurde mit den Arbeiten an dem Boot beauftragt.

Das Schiff an Land setzen

Das Boot wird an Land gezogen. Der gesamte Rumpf muss gehobelt werden, um die alten Antifouling-Schichten und vor allem das poröse Gelcoat zu entfernen. Damit die Werkzeuge ungehindert arbeiten können, werden die beiden Propeller sowie die unter der Wasserlinie liegenden Rumpfdurchführungen entfernt.

Schälen der Schale

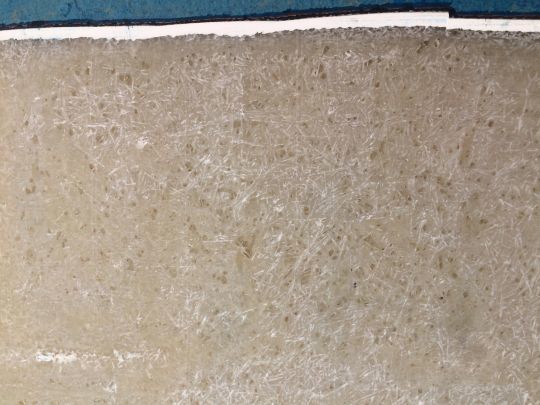

Auf der Baustelle wird ein regulierter Elektrohobel eingesetzt, um die alten Oberflächenschichten zu entfernen, bis die Faser freigelegt ist. Das ist ein heikler Vorgang, der ein gutes Auge und eine ruhige Hand erfordert, da man sonst "Stufen" verursacht, die später mühsam wieder aufgenommen werden müssen. Es ist eine mühsame, laute und schmutzige Arbeit. Ein gut ausgerüsteter Fachmann wird sie in der Regel innerhalb eines Tages erledigen.

Ein einnehmender Geruch

Sobald der Polyester an der frischen Luft ist, verströmt die Säurelösung, die hinter dem Gelcoat eingeschlossen war, einen sehr einnehmenden Essiggeruch. Diese Flüssigkeit besteht hauptsächlich aus Essigsäure, die sich in den Fasern des Polyesters konzentriert hat. Diese Säure muss unbedingt durch Verdünnen passiviert und durch Abspülen entfernt werden.

Trocknen mit Wasser...

Eine erste Spülung erfolgt mit einem Hochdruckreiniger, sobald der Hobelvorgang beendet ist. Das Polyester muss durch und durch trocknen, und so erstaunlich es auch klingen mag, wird diese Trocknung durch regelmäßiges Abspülen der Säure, die an die Oberfläche des Materials gelangt, erleichtert. Diese Spülungen mit klarem Wasser erfolgen zunächst wöchentlich und können dann in größeren Abständen erfolgen, wenn sich der PH-Wert des Polyesters einem neutralen Wert annähert.

Prozentsatz der Feuchtigkeit

In regelmäßigen Abständen wird der Feuchtigkeitsgehalt des Polyesters mit einem Tester gemessen. Diese Kontrolle erfolgt an verschiedenen Punkten des Rumpfes an markierten Stellen, damit die Messungen von einem zum anderen Mal miteinander vergleichbar sind. So wird sichergestellt, dass der Trocknungsprozess gut voranschreitet und an allen Stellen des Rumpfes gleichmäßig verläuft.

Behandelt auch das Innere des Schiffes

Um Kondensationsstellen von innen zu vermeiden, werden die Bilgen und die in den Rumpf eingegossenen Tanks entleert. Um das Trocknen zu erleichtern, werden alle Einbauten und Bodenluken offen gehalten, um eine optimale Belüftung zu gewährleisten.

An alle Winde!

Die Trocknungsphase kann je nach Zustand des Bootes und den klimatischen Bedingungen 6 bis 12 Monate dauern. Für Ti Koï werden 9 Monate benötigt. Diese Zeit nutzten Jean Hersen und seine Frau, um die Holzverkleidung im Inneren des Bootes zu renovieren .

Anwendung mit Bürste und Rolle

Die Behandlung beginnt mit dem Auftragen einer Epoxidgrundierung mit Rolle und Bürste, um jede noch so kleine Ritze im Polyester zu füllen. Ziel ist es, die bestmögliche Schutzbarriere und den bestmöglichen Halt für die weitere Behandlung zu bieten, in diesem Fall ein Gelshield International.

Form und Linie!

Neben ihrer Schutzfunktion macht die Grundierung auch die durch das Hobeln entstandenen Oberflächenfehler besser sichtbar. Die Kunst besteht also darin, den Kiel neu zu "shapen", d. h. ihm wieder Formen, Linien und ein Oberflächenbild zu verleihen, das so perfekt ist, wie es war, als er aus der Form kam. Dazu wird ein Epoxidspachtel verwendet, der dick aufgetragen werden kann, schnell trocknet und leicht zu schleifen ist.

Die Freuden des Schleifens!

Durch ein erstes Schleifen werden die Linien des Rumpfes wiederhergestellt. In dieser Phase schätzen die Gesellen die Qualität der Arbeit des Hobelmeisters und schimpfen auf den Architekten, der so viele Schanzen und Rillen am Rumpf angebracht hat! Die Schönheitsfehler werden gespachtelt und geschliffen und es werden mehrere Schichten Grundierung aufgetragen. Das Abschleifen wird durch die Farben der Schichten, die visuelle Orientierungspunkte darstellen, erheblich erleichtert.

Letzte Oberflächenschichten!

Es wird ein sogenannter "Vorantifouling"-Epoxidprimer aufgetragen. Die empfohlene Trockenzeit beträgt 10 Tage, die genutzt werden, um neue Rumpfdurchführungen und neue Anoden zu montieren und die Propeller wieder anzubringen. Parallel dazu wird ein Farbschleier auf die Unterseite der Planken aufgetragen, um die vom Hobeln betroffenen Stellen auf Höhe der Wasserlinie auszubessern.

Wie neu!

Nach zwei Schichten Antifouling und fast zehn Monaten im Trockenen wurde das Boot wieder zu Wasser gelassen. Es sah noch nie so gut aus und Jean Hersen konnte die Zeit nutzen, um an seinem Boot zu arbeiten, indem er von der fachkundigen Beratung und den Einrichtungen der Werft profitierte. Natürlich ist die Rechnung mit fast 15.500 Euro (inkl. MwSt.) nicht gerade niedrig, aber das ist der Preis für einen professionellen Eingriff.