Plastimo begrüßte uns an seinem Standort in Lorient. Wir nutzten die Gelegenheit, um die verschiedenen Phasen der Herstellung von Navigationskompassen, den wichtigsten Sicherheitsausrüstungen auf See, zu entdecken. Mit mehr als 4 Millionen verkauften Instrumenten seit 1968 hat er zum Ruf der Marke beigetragen.

Saphir für Bootskompasse

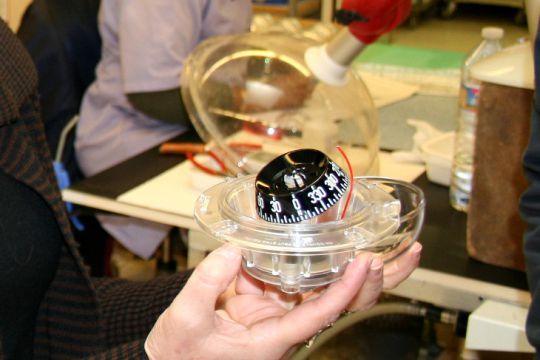

Aus der Ferne betrachtet, scheint der Navigationskompass ein extrem einfaches Teil zu sein. Einige wichtige Teile garantieren jedoch die Qualität. Der Herstellungsprozess beginnt mit der Vorbereitung der verschiedenen Teile, die von Subunternehmern bezogen werden. Die Kunststoffelemente, Windrosen und Stützen, werden mit dem roten Richtungsanzeiger und Magneten montiert. Die Kunststoffspritzung wird von einem Lieferanten in Guidel bei Lorient durchgeführt. Die Spitze, auf der die Kompassrose aufliegt, besteht aus Saphir, einem wesentlichen Bestandteil der Bedienung des Kompasses. Dieser sehr harte Edelstein verhindert Verschleiß und Verformung und gewährleistet eine langfristige Kompassgenauigkeit.

Vormontierter Kompass

Vormontierter Kompass

Befüllung

Im Freien bewirkt die geringste Bewegung, dass sich die Rose bewegt und der Kompass unleserlich wird. Es ist notwendig, das Volumen des Instruments mit einer Flüssigkeit zu füllen, die dicht genug ist, um Rotationen zu reduzieren. Ein weiterer optischer Effekt der Füllung ist, dass die Beugung die Rose vergrößert. Es scheint das gesamte Volumen einzunehmen, während sein Durchmesser nur halb so groß ist wie der des Behälters. Der Kompass ist nun besser lesbar.

Füllen der Kompasse (Beachten Sie den Unterschied in der Wahrnehmung der Größe der Rose zwischen dem leeren und dem zu füllenden Kompass.)

Dehnungstest

Während seiner Lebensdauer muss der Kompass erhebliche Temperaturschwankungen durchlaufen. Um sicherzustellen, dass der Druck im Inneren des Kompasses konstant bleibt und somit die Kompassbewegungen unverändert bleiben, ermöglicht eine Membran, dass sich die Flüssigkeit bei starker Hitze ausdehnt. Um die einwandfreie Funktion zu überprüfen, werden die Kompasse durch Öfen geführt.

Die Metallplättchen im weißen Tank ermöglichen es, den Abstand zwischen den Halbkugeln des Kompasses für die einwandfreie Funktion der Expansionsmembran einzustellen

Innenausstattung, Möbel, Material und elektrische Geräte, die in den Kabinen verwendet werden: Vimar für seine

Nach der Durchführung der Kontrollen werden die Kompasse mit verschiedenen Zubehörteilen ausgestattet, wie z.B. einer elektrischen Beleuchtung für den Nachteinsatz.

Installation von Zubehör

Herstellung von Deckeln

Eine weitere Besonderheit ist, dass Plastimo die Schutzabdeckungen für seine Kompasse intern herstellt. Durch das manuelle Verfahren entsteht ein flexibler, aber nicht sehr spröder Kunststoff, der einer wiederholten Handhabung standhält. Eine erwärmte Form wird in ein flüssiges Kunststoffbad getaucht, das auf dem Metall haftet. Anschließend wird es im Ofen zum Backen gebacken. Das Know-how des Bedieners und die Einwirkzeit sorgen dafür, dass die gewünschte Dicke und Flexibilität des Bauteils erreicht wird. Das Verfahren wird auch für Airbags oder Plastimo Spreizschutz verwendet.

Formen für Kunststoffteile

Kompassabdeckungen

Airbags

Die Kompasse werden schließlich in einer Box verpackt, die als Erstausrüstung für Bootsfahrer oder Werften geeignet ist.