Wir schreiben das Jahr 1995. Damals, vor mehr als 25 Jahren, waren die ersten Segelboote, die im Aufgussverfahren gebaut wurden, die J/110, ein Herstellungsverfahren unter einer Lizenz namens "Scrimp Process", das inzwischen in die Öffentlichkeit gelangt ist. Historisch gesehen war J Composites die erste Werft in Europa, die ein Segelboot im Infusionsverfahren gebaut hat. Dies ist ein gutes Beispiel für den Vorsprung und die Kompetenz, die die Werft in diesem Prozess hat.

Das Know-how dieser Konstruktionstechnik ermöglicht eine perfekte Beherrschung aller Aspekte des Aufgusses. Heute werden die strukturellen Teile, aus denen ein J Composites besteht (Rumpf, Deck, Schotten...), alle durch Infusion hergestellt.

Für viele Werften, die diese Technik ebenfalls verwenden, wurde diese Entscheidung auferlegt, um die europäischen Normen für Styrolgasemissionen zu erfüllen und die Arbeitsbedingungen für die Mitarbeiter zu respektieren. Industrielle und ökologische Gründe. Bei J Composites ist diese Wahl vor allem eine technische Wahl, die nur für die mechanischen Eigenschaften verwendet wird, die die im Infusionsverfahren hergestellten Teile bieten.

Was ist Kräutertee?

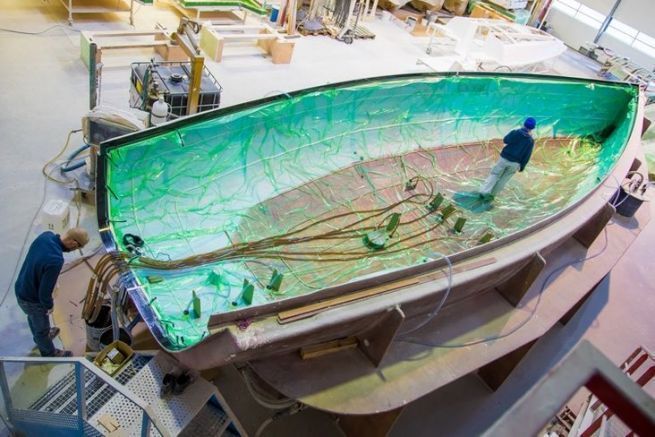

Dabei werden alle Elemente, aus denen das Teil besteht, in die Form gelegt und anschließend mit einer wasserdichten Plane abgedeckt. Durch Saugen mit einer Pumpe wird ein Vakuum erzeugt, das jede Schicht versiegelt. Anschließend lässt man das Harz durch die Rohre (Diffusionsleitung) eindringen. Beim Anlegen des Vakuums wird das Harz gleichmäßig im Gewebe verteilt.

Warum Kräutertee?

Das Einbauen der Infusion ermöglicht einen perfekten Zusammenhalt der Teile, indem die Gewebe perfekt verdichtet werden. Darüber hinaus sind wir sicher, dass wir eine gute Harzimprägnierung aller Gewebe erhalten. Vor allem aber wird das Gewicht des fertigen Teils durch die Injektion einer sehr präzisen Harzmenge perfekt kontrolliert, nicht mehr und nicht weniger.

Wenn man über eine gute Imprägnierung spricht, ist es gut zu spezifizieren, was eine gute %-Imprägnierung ist. Dies kann durch den Vergleich der verschiedenen Lösungen veranschaulicht werden:

- Industrielaminat = 30% Faser + 70% Harz

- Sorgfältig handlaminiert = 40% Faser + 60% Harz

- Infusion = 60 % Faser + 40 % Harz

Wenn man bedenkt, dass das Harz nur als Klebstoff dient, damit die Faser ihre mechanischen Eigenschaften entwickeln kann. Genug davon ist nötig, aber zu viel davon bringt nur zusätzliches Gewicht, ohne die mechanischen Eigenschaften zu verbessern.

Am Ende ist das infundierte Stück steifer und leichter als das gleiche handgeschichtete Stück. Bei einem Segelboot reimen sich Steifigkeit und Leichtigkeit mit Leistung..

Warum das Sandwich?

J Composite verwendet für den Bau seiner Boote eher Sandwiches als monolithische Materialien. In der Tat wiegt das gleiche Stück mit dem gleichen Widerstand 1,5 bis 2 Mal mehr als das gleiche Stück in Sandwich. Außerdem ist ein Sandwich-Teil viel steifer als sein monolithisches Gegenstück.

Welches Material für den Kern des Sandwiches?

J Composites verwendet 2 Arten von Kernen: Schaum und Holz (Balsa). Die Wahl wird hauptsächlich durch die sehr abgerundeten Rumpfformen der J-Boote diktiert. In der Tat kann auf flachen, nicht sehr entwickelten Oberflächen ein Schaumstoffkern verwendet werden. Aber an den Kurven passt Balsa (vor allem das auf der Werft verwendete Extra Light), auch wenn es etwas schwerer ist als Schaum, besser und begrenzt die Menge des verwendeten Harzes. Am Ende ist das Sandwich leichter, als wenn es komplett aus Schaumstoff bestehen würde.

Darüber hinaus ist Balsaholz widerstandsfähiger gegen Druck und Schlag. So sind die Rumpfböden (die lebhaften Arbeiten), auf die die Wellen treffen, alle aus einem Balsa-Sandwich gefertigt. Die Planken, die flacheren Flächen sind aus Schaumstoff gefertigt.

Um den Kern in der Form zu justieren, verwendet J Composite manuelle Präparatoren. Sie sind dafür verantwortlich, die verschiedenen Panels so eng wie möglich aneinander anzupassen, um Lücken zwischen ihnen zu vermeiden. In der Tat wird das Harz in diesen Hohlräumen installiert. Aber das Harz ist schwerer als der Kern. Dies erhöht das Gewicht des Rumpfes, ohne ihn stärker zu machen. Diese manuelle Einstellarbeit gewährleistet eine perfekte Qualität des Sandwichs. Ein industrieller Ansatz mit digitalem Zuschnitt für eine schnelle Installation durch einen Vorbereiter hat nicht die Präzision einer längeren und sorgfältigeren manuellen Installation.

Infusion wie funktioniert sie?

Um gut infundiert zu werden, muss ein strenger Prozess genau eingehalten werden. Sobald der Rumpf fertig ist und mit einer Plane abgedeckt ist, schaltet ein Bediener die Vakuumpumpe ein. Dadurch entsteht ein Vakuum bei -1013 hPa. Anschließend versucht er, mit einem Vakuumdetektor eventuelle Luftlecks aufzuspüren. Es ist dann immer noch Zeit, sie zu stecken. Während der gesamten Infusionszeit (ca. 1 Stunde bei D 112) führt er eine Sichtkontrolle der ordnungsgemäßen Zirkulation des Harzes durch. Die Diffusionsleitungen (5 auf jeder Seite) werden sukzessive von der Unterseite des Rumpfes aus geöffnet, wobei sie allmählich die Planken hinaufgehen.

Die Temperatur muss während dieser Phase perfekt kontrolliert werden. Dadurch wird die Fließfähigkeit und Aushärtung des Harzes gewährleistet. Wenn es nämlich zu heiß ist, ist das Harz zu flüssig und katalysiert zu schnell, während bei zu kalter Temperatur das zu dicke Harz nicht gut diffundieren kann.

Nach dieser Stunde der Infusion läuft die Vakuumpumpe weiter, um sicherzustellen, dass das Vakuum aufrechterhalten wird und die Gewebe während der gesamten Trocknungszeit des Harzes gut verdichtet sind. Es ist auch eine Garantie für die Qualität der Konstruktion.