Nachdem wir Ihnen das Konzept unseres MiniX ( hier finden Sie einen Link zum kostenlosen Download der Pläne ), jetzt geht es ans Eingemachte und an die Konstruktion. Eröffnen wir hier eine Werft!

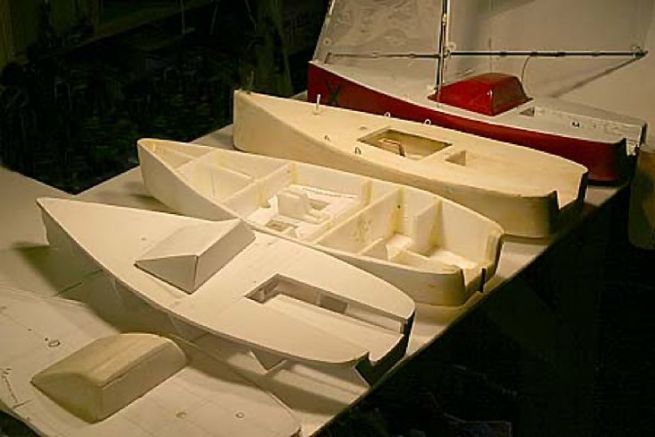

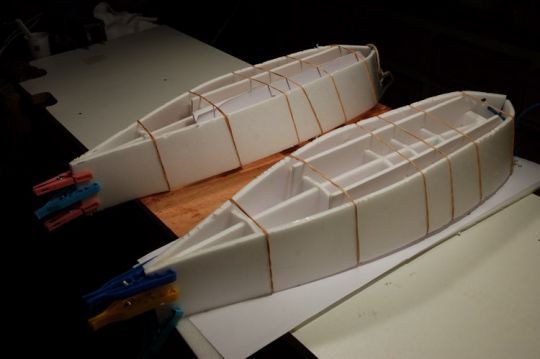

Wir bieten Ihnen die Früchte unserer Überlegungen und eine schnelle Nachbereitung der Realisierung unseres MiniX. Dies sind unsere Ideen und Lösungen, aber es gibt zweifellos noch andere. Denken Sie nicht, dass auf den ersten Blick alles gelöst wurde! Hier sind ein paar Tests des Rumpfes, bevor Sie zur endgültigen Lösung kommen. Hinter diesen Skeletten stecken ein paar Stunden sprudelnde Gehirne.

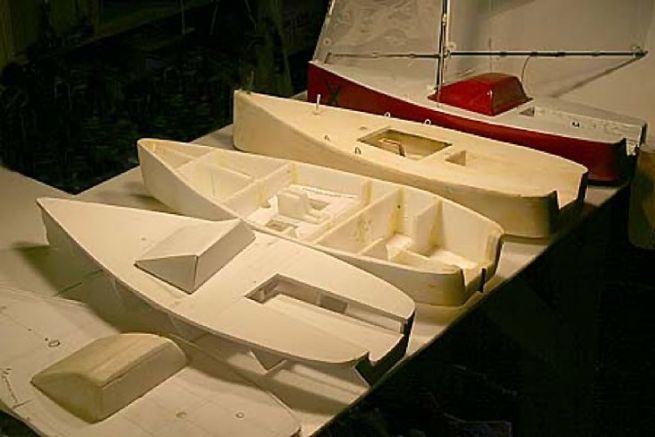

Hier ein kleines Beispiel zum Nachdenken über die Funktionsweise der beiden Servoarme. Wird es genug Platz geben, um alle Mechanismen unterzubringen?

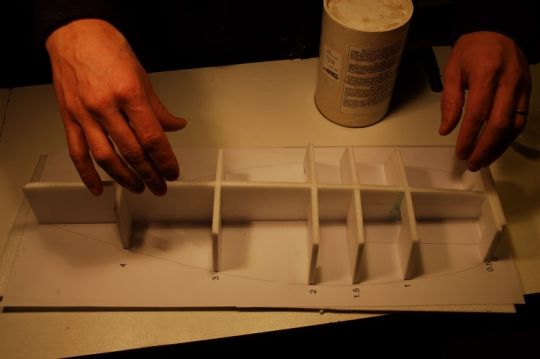

Schneiden der Struktur

- Drucken Sie die Pläne im A4-Format aus der PDF-Datei aus.

- Kleben Sie die zu verbindenden Bleche zusammen (Sie haben Markierungen an den überlappenden Flächen).

- Kleben Sie die Platten mit einem repositionierbaren Sprühkleber (Typ 3M) auf das 6 mm Depron.

- Schneiden Sie mit dem Cutter an den Linien.

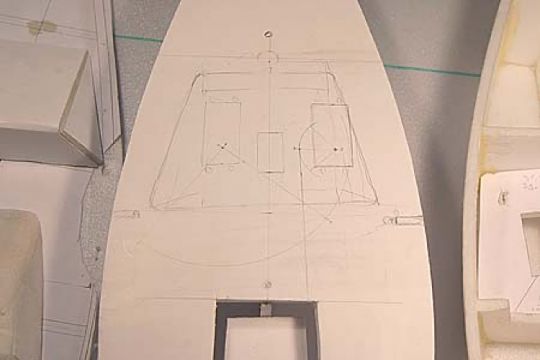

- Drucken Sie (in zweifacher Ausfertigung), kleben und schneiden Sie die beiden Kämme aus, die zur Führung der Quadratur der Paare beim Kleben dienen.

Verkleben von Paaren

Zum Verkleben verwenden wir Epoxidharz, das zur Verdickung leicht mit Kieselsäure gefüllt ist.

- Kleben Sie die Paare auf den Mittelsteg.

- Stellen Sie sicher, dass die Baugruppe rechtwinklig ist, indem Sie das Skelett über die Ebene legen. Vergewissern Sie sich, dass jedes Paar rechtwinklig ist und dass die mittlere Kante nicht verzogen ist.

Verkleben der oberen Kanten

- Stellen Sie eine blanke Halterung her, um die aufzubringenden Drücke zu visualisieren.

- Die empfindlichste Stelle befindet sich an der Rückseite, wo das Depron zu brechen droht. Immer mit der Ruhe. Um das Risiko zu begrenzen, können Sie das Depron mit einem Haartrockner erwärmen.

- Ein Stück Schnur hält den Druck auf dem Rücken.

- Vorsicht, unter Druck neigt die Struktur dazu, sich zu heben. Beobachten Sie seine Position sorgfältig.

- Verhindern Sie, dass die Gummibänder die Beplankung zu stark markieren, indem Sie Schutzkeile (von Depron Falls) einlegen.

Verkleben der Bodenbeplankung

- Wie die vorherigen sind auch die unteren Ränder aus einem 8 cm langen Stück Depron gefertigt.

- Um die erste Beplankung nicht zu sehr mit den Gummibändern zu markieren, wird sie durch einen Depronfall geschützt.

- Die Verbindung zwischen den beiden Planken muss idealerweise in der Mitte des Bootes liegen. Um eine perfekte Verbindung zwischen den beiden zu gewährleisten, können Sie die Verbindung mit einem Schleifklotz und feinem Schleifpapier leicht abwinkeln.

Äußere Schichtung

- Die Schale ist mit einer Schicht aus 86 g/m² Glasgewebe und einer Oberflächenschicht aus 48 g/m² Glasgewebe bedeckt. Die zweite Lage ist in einem Winkel von 45° zur ersten angeordnet, um die Belastung auf die Fasern zu verteilen.

- Idealerweise sollte das gleiche Gewicht von Gewebe und Harz verwendet werden (hier 40 g). In Wirklichkeit haben wir 10 g mehr Harz für "Nachbesserungen" verbraucht.

- Ein 86 g/m² schweres Gewebe wird am Bug und ein weiteres, identisches am Heckspiegel angebracht.

- Um die Installation der Gewebe zu erleichtern, wird die Schale auf den bereits verwendeten Kämmen installiert.

- Hüten Sie sich vor den Blasen, die sich bilden können, sowie vor all dem Schmutz, der unaufhaltsam eine sichtbare Beule in der Oberfläche bildet.

- Überschüssiges Gewebe wird mit einer Schere abgeschnitten, sobald das Harz trocken ist.

Innere Schichtung

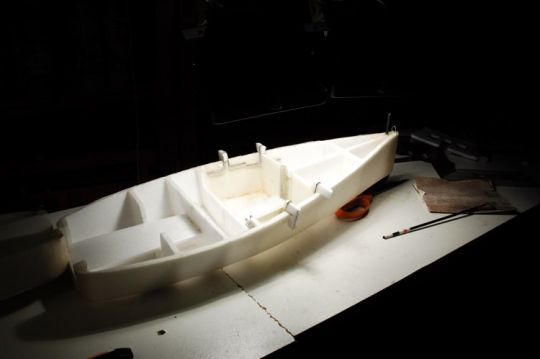

- Es ist notwendig, die unbrauchbaren Teile auszuhöhlen: den Mittelspant in den 2 Fächern, die die Elektronik aufnehmen werden, sowie den hinteren Teil, um das Cockpit einbauen zu können.

- Mit Gewebe verstärken wir die Mitte des Bootes, die alle Anstrengungen tragen wird: Mast, Wanten und Kiel.

Wir verwenden Glastuch:

- 86 g/m² für den Boden, der zu den Rändern hin ansteigt.

- 86 g/m², die alle vertikalen Trennwände umläuft.

- 48 g/m² zur Verdoppelung der ersten Laminierung.

Konstruktion des Mastes

Die Metallankerpunkte werden mit einer Bindung aus Segeldraht am Mast befestigt und anschließend mit Harz überzogen. Für die Verankerungspunkte verwendeten wir 1 mm Klavierdraht, der nach Belieben verdreht wurde. Der Mast ist ein 6 mm Carbonrohr, das in der Drachenabteilung eines Sportgeschäfts gekauft wurde.

Wir müssen das reparieren:

- Der Schwanenhals, der auch als Ankerpunkt für den Baumniederholer dient.

- Das Rollfocksystem, zu dem die beiden Wanten und das Vorstag zurückkehren.

- Der Mastkopf für das Großfall. Wir haben auch ein mögliches Achterstag eingeplant, um bei zukünftigen Modifikationen nicht eingeschränkt zu sein (aber nach ein paar Segeltörns scheint es, dass wir sie nie benutzen werden...).

Kettenplatten und Maststufe

Sie werden feststellen, dass wir vier Wantenschlösser positioniert haben, wo zwei ausreichend gewesen wären. Die am weitesten entfernten werden zum Spannen des Vorstages verwendet, aber wir hatten Angst, dass die Wanten das Öffnen des Großsegels in Lee behindern würden, also haben wir zwei weitere weiter vorne angebracht. Im Einsatz stört die rückwärtige Position nicht, wir verwenden immer die hinteren Kettenblätter. Beachten Sie, dass das 10 cm lange, in den Rumpf eingelassene 6-mm-Carbonrohr des Mastes ausreicht, um den Mast ohne Wanten zu bauen. Aber in diesem Fall ist das Vorstag zu schlaff, daher das Vorhandensein von Wanten (ganz zu schweigen von der Unansehnlichkeit eines Mastes ohne Wanten...).

- Die Maststufe ist ein Rohr, das wir selbst hergestellt haben, indem wir es über das Mastrohr laminiert haben. Um sie aus der Form nehmen zu können, haben wir sie mit Frischhaltefolie abgedeckt. Es gibt auch 8-mm-Carbonrohre mit 6-mm-Innenleben.

- Die Kettenpads werden durch Verdrillen von 1 mm Pianodraht hergestellt.

- Ihre Verklebung ist einfach, wenn Sie vorsichtig sind. Vermeiden Sie große Pastetchen, die sich anschließend nicht mehr schleifen lassen.

- Sie werden ein gutes Auge brauchen, um den Mast aufrecht zu bekommen..

Fockausleger

- Der Klüverbaum darf sich nicht zum Himmel erheben, wenn er geschockt ist, sonst öffnet sich das Segel oben und verliert seine ganze Kraft am Wind. Im Gegensatz zu einem Großsegel ist es nicht möglich, ein Vorsegel zu installieren. Deshalb haben wir dieses Problem durch den Einbau einer vertikalen Drehachse gelöst, die den Ausleger nach oben blockiert.

- Die Drehachse (fest im Rumpf) wird in ein 4 mm Karbonrohr geschnitten (wie der Ausleger), während der Drehpunkt das gleiche 6 mm Karbonrohr sein wird.

- Die beiden Teile werden mit gefülltem Harz zusammengesetzt und mit einem Dreieck aus 3 mm Sperrholz (oder was immer Sie haben) verstärkt.

- Die Drehachse wird in den Bogen geklebt, der selbst gut verstärkt ist, um den Aufwand zu tragen.

- Einfacher ist es, beim Bohren zu zweit zu sein, um eine korrekte Ausrichtung (in beiden Ebenen) zu gewährleisten, damit die Achse senkrecht steht.

Kielschacht und Servohalterung

Der Kielschacht ist aus Sperrholz gefertigt. Der Kiel dringt in das Innere ein und wird mit einem Bolzenverriegelungssystem gehalten. Der Kielschacht muss gut eingestellt sein, um Spiel im Kiel zu vermeiden. Die konische Form im hinteren Bereich ermöglicht eine gute Arretierung des Kiels.

Alle Mechaniken (Servos) sind auf jeder Seite des Kiels verteilt. Wir haben eine horizontale Stütze aus einem Depron-Sandwich befestigt.

Kleben und Beschichten von Brücken

Das Deck wird auf die Oberseite der Paare geklebt und mit einem Glastuch abgedeckt, das leicht auf die Planken herunterläuft. Mit einer feinen Beschichtung wird ein perfektes Finish erreicht.

Rouf

Der Entwurf des Deckshauses war das Ergebnis mehrerer Modellierungen. Aber nach ein paar Versuchen haben wir eine Styroporform gemacht. Das Deckshaus wird nur durch Winkel rund um die Öffnung auf dem Deck gehalten, wodurch auch eine scheinbare Wasserdichtigkeit gegeben ist.

Die Winkel sind aus Komposit (Harz + Stoff) auf einem mit Küchenpapier bespannten Kantholz gefertigt. Wir haben etwa zehn 48g-Stoffe verwendet, um ein 0,5 mm dickes Stück herzustellen.

Malen

Es ist nicht unsere Stärke, aber wir haben unserem MiniX trotzdem einen kleinen Segelboot-Look verpasst.

Ballast-Formteil

Der Ballast ist aus Blei, um ihn zu realisieren, haben wir ein Mutterstück aus Wachs hergestellt (eine Kerze, die wir in die gewünschte Form gebracht haben. Dann Gipsabguss in 2 Halbformen vor dem endgültigen Bleiguss. In jedem Ballast haben wir "celé"-Schrauben, die im Kielschleier stecken bleiben.

Kiel

Der Kiel ist aus Sperrholz gefertigt. Die Glühbirne ist unten angeklebt.

Wir haben uns durchgetastet, bevor wir den richtigen Kompromiss für die Ballastposition gefunden haben. Drei Versionen des Kiels: Die letzte (unten) beginnt, die Spezifikationen zu erfüllen, und im Profil können wir sehen, dass der Ballast von der Kielachse zurückgesetzt ist. Zu diesem Ergebnis kamen wir, nachdem wir andere Kiele getestet hatten. Die Verbindung mit dem Rumpf funktioniert. Gut verkeilt im Kielschacht, der Kiel bewegt sich kein bisschen.

Safran

Das Ruderblatt (Form siehe Zeichnung) ist aus 4 mm Sperrholz geschnitten.

Anschließend wird er hinten veredelt und vorne abgerundet.

Puristen werden sagen, dass die beiden Seiten nicht symmetrisch sein sollten, damit die Wasserströme nicht abreißen. Außerdem darf die Hinterkante nicht spitz, sondern im Gegenteil rechtwinklig sein, immer für Wasserfäden. Aber es ist schwierig, dies in einem so kleinen Maßstab zu tun.

Zum Schluss haben wir das Ruder noch mit ein paar Schichten Lack versehen, um eine halbwegs wasserdichte Barriere zu schaffen.

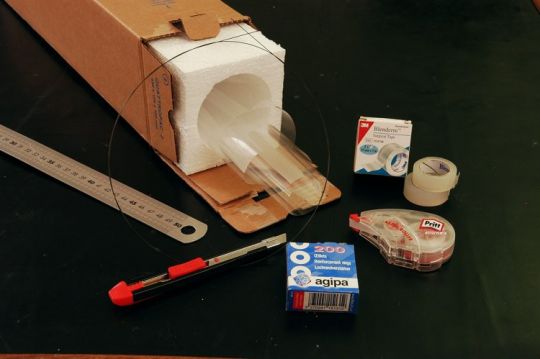

Segel

Die Segel werden aus Bahnen gebaut, die mit Blenderm (chirurgisches Klebeband, das man in Apotheken kaufen kann) verklebt werden. Der Segel-"Stoff" ist einfach eine Folie, die der Florist zum Einwickeln seiner Sträuße verwendet. Es ist unglaublich stark und verzieht sich nicht.

Beschläge

- Damit die Segel ihre ganze Kraft übertragen können, müssen Sie nach starren Seilen (nicht elastisch) suchen. Wir gingen in einen Kite-Shop, um 0,5 mm Bitch zu finden.

- Maßgeschneiderte" Angelklemmen sichern die Verbindung mit den Kettenplatten und ermöglichen das Abnehmen des Mastes.

- Ohne die Möglichkeit, das Großsegel zu verkleinern (wir haben kein Reff), bleibt nur die Möglichkeit, das Segel so weit wie möglich flach zu machen, um seine Leistung zu begrenzen. Wir haben also eine Trimmung und eine einstellbare Fallspannung. Der Baumniederholer ermöglicht es uns auch, das Segel am Wind zu öffnen.

- Stücke eines durchsichtigen Schlauches (aus einem Aquarium), werden auf die Kohleausleger gedrückt. Sie sind diejenigen, die die Manöver blockieren und die Spannungseinstellungen ermöglichen.

- Spanner sind Kunststoffteile mit drei Löchern.

/

/