Im Herzen des Schwarzwalds, weit weg von der salzigen Gischt, baut Holger Bührle Hulg, einen 22 Meter langen Schoner aus Aluminium. Seit 25 Jahren widmet der Autodidakt sein Leben einem außergewöhnlichen Projekt, einem Werk, das Technik und Einfallsreichtum vereint. In diesem ersten Teil blicken wir zurück auf eine einzigartige Baustelle, bei der jede Etappe die Beharrlichkeit und den Traum von einer Weltumrundung verkörpert.

Die Geburt eines langjährigen Traums

Holger Bührle ist alles andere als ein traditioneller Schiffbauer. Er ist gelernter Elektriker und hat sich aus Leidenschaft der Seefahrt zugewandt, obwohl er mehr als 500 km vom Ozean entfernt wohnt. Diese geografische Distanz hat ihn nie gebremst, ganz im Gegenteil. '' Wenn ich warten müsste, bis ich am Meer bin, um anzufangen, hätte ich nie etwas getan '', gesteht er.

Seine Leidenschaft für das Meer reicht bis in seine Jugendzeit zurück, lange vor seinem Bauprojekt. Der gebürtige Badener entdeckte mit 14 Jahren das Segeln auf dem Schluchsee, wo er den A-Schein erwarb. Es war sofort Liebe auf den ersten Blick. In der Folgezeit unternahm er zahlreiche Segeltörns, u. a. mit seinem Onkel in Südfrankreich und Griechenland, was seinen Wunsch, von dieser Leidenschaft zu leben, noch verstärkte. Er begann mit Jollen und wagte sich dann auf einen Tornado, doch der Ruf der großen weiten Welt wurde immer lauter.

1998 überquerte er zum ersten Mal den Atlantik an Bord der Kritter, einem 25 Meter langen Zweimaster. Diese Reise markiert einen Wendepunkt in seinem Werdegang und weckt in ihm den Wunsch, ein Boot zu entwerfen, das die Welt umsegeln kann und gleichzeitig nachhaltig und für eine kleine Besatzung geeignet ist. Als er die Pläne von der Hydraduo die von dem Schiffsarchitekten Kurt Reinke entworfenen "Bührle"-Designs bilden die Grundlage für Holger Bührles Projekt. Inspiriert von diesen Linien beschließt er, das Design an seine eigenen Ambitionen anzupassen.

Der Bau beginnt bescheiden in seinem Garten, weit weg vom Meer, inmitten der bewaldeten Hügel des Schwarzwaldes. Diese geografische Entfernung ist keineswegs ein Hindernis, sondern wird für Holger zum Symbol einer persönlichen Herausforderung. '' Hier ein Boot zu bauen bedeutet, einen fernen Traum in greifbare Realität zu verwandeln, Tag für Tag '', sagt er.

Fehler, um sich zu bilden

Er ist Autodidakt und erlernt die Techniken des Schiffbaus durch Forschung, Experimente und Fehler, die er als wesentlichen Teil des Prozesses betrachtet. So setzt er sich in jeder Bauphase Qualitätsstandards, die er für die extremen Bedingungen, denen er auf See begegnen möchte, als notwendig erachtet. Die Wahl fiel schnell auf Aluminium, ein robustes und leichtes Material, das aufgrund seiner Korrosionsbeständigkeit, die bei langen Fahrten in abgelegenen Gebieten von entscheidender Bedeutung ist, sehr beliebt ist. '' Es ist nicht nur ein Boot, das ich baue, es ist eine Vision von Freiheit und Selbstversorgung '', erklärt er. Dieser Traum äußert sich in seinem Streben nach Perfektion, das ihn dazu bringt, Tag für Tag zu arbeiten, manchmal allein, manchmal mit der Hilfe von Enthusiasten, die ihm zur Seite stehen.

Die Schale: Anspruchsvolle Verfahren

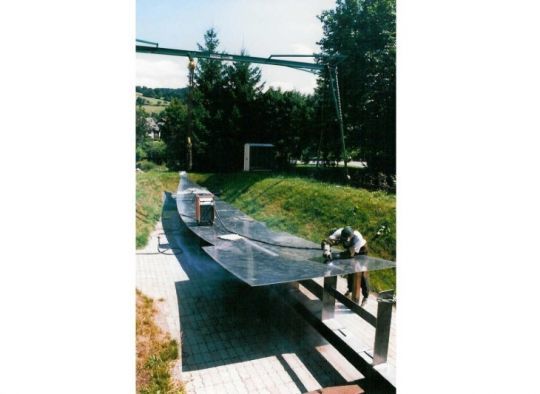

Der Aluminiumrumpf ist das technische Herzstück von Hulg. Mit seinem Langkiel-Design verleiht er dem Boot eine gute Stabilität und begrenzt gleichzeitig den Tiefgang auf 2 Meter. Dieser Architekturplan sorgt für ein gutes Verhalten unter Segeln und erleichtert das Auflaufen, wenn es nötig ist.

Durch die Verwendung hochwertiger maritimer Aluminiumplatten, die mit chirurgischer Präzision von Hand zugeschnitten und geschweißt wurden, konnte das Gesamtgewicht des Bootes reduziert werden, während gleichzeitig eine perfekte Wasserdichtigkeit sowie eine optimale strukturelle Festigkeit gewährleistet wurden.

Die in den Rumpf integrierten wasserdichten Kammern, die als Wasser- und Treibstofftanks dienen, erhöhen nicht nur die Speicherkapazität, sondern tragen auch dazu bei, das Boot beim Segeln auszubalancieren.

Die Herstellung des Kiels: ein technischer Prozess

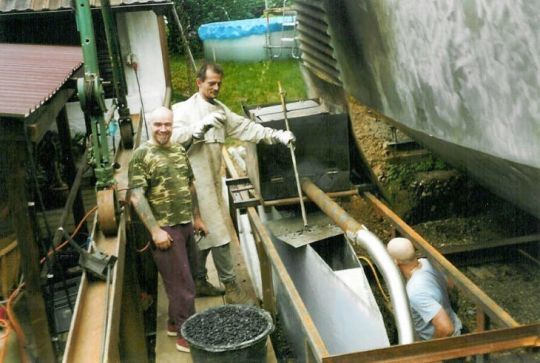

Holger entschied sich bei der Herstellung des Kiels für sein Boot für einen sorgfältigen und pragmatischen Ansatz. Der Prozess begann mit dem Löten der Form. Der Kiel, der nur zur Hälfte mit Blei gefüllt war, benötigte eine Zwischenplatte, um im oberen Bereich einen Tank zu schaffen. Es wurden Hilfslötlöcher hinzugefügt, um die Entnahme des Treibstoffs und das interne Löten zu ermöglichen. Das Schließen der 8-mm-Platten am Bug war eine Herausforderung für Holger, die ein sorgfältiges Wärmemanagement erforderte, um eine Verformung des Kiels zu vermeiden. Die Oberkante wurde mit einem Überhang von 10 cm für zukünftige Anpassungen belassen. Nachdem die Form an ihrem Platz war, musste Holger den Raum unter dem Boot vorbereiten, um den Kiel zu installieren. Der Boden wurde ausgehoben und zwei Stahlträger wurden als Schienen verwendet, um den Kiel unter das Boot zu schieben. Da neben dem Rumpf Blei hinzugefügt wurde, musste eine Lösung gefunden werden, um den Kiel um 3 m seitlich zu verschieben. Dazu wurde eine Technik verwendet, die von ägyptischen Methoden mit offenen Rollen inspiriert war.

Das Bleigießen erstreckte sich über zwei Tage nonstop. Die Arbeit war anspruchsvoll und setzte gelben Rauch frei, der das Wohngebiet einhüllte, während Holgers Team das Blei in Portionen von 100 kg Schicht für Schicht goss. Jede Bleischicht musste unter Wasser abkühlen, was den Vorgang besonders heikel machte. Nach einer Abkühlungs- und Regenerationszeit wurde der Kiel entsprechend der Schablone angepasst. Die endgültige Einstellung erfolgte nur an der Endposition, wo der Rumpf auf zwei Stahlträgern ruhte, die mit Gewindestangen in der Höhe verstellbar waren. Dadurch konnten die Bodenbewegungen ausgeglichen werden. Als schließlich der Kiel an Ort und Stelle war, wurde die Kante abgeschrägt und vier Schweißschichten aufgetragen, um die Herstellung dieses entscheidenden Teils des Bootes abzuschließen.

Eine Brücke, die die Zeit überdauert

Das Deck, das mit 8 mm Teakholz verkleidet ist, ruht auf einer 6 mm dicken Trägerplatte, die so konzipiert ist, dass die Auswirkungen von Dehnungsschwankungen minimiert werden. Für die gesamte Verfugung und Verklebung bevorzugte Holger Sika-Produkte, insbesondere die Nivelliermasse, die sich besonders gut zum Ausgleich von Unebenheiten eignet, die häufig auf einer Metallterrasse auftreten. Sein Ziel war es, das Deck so frei und fließend wie möglich zu halten, was durch die Integration von großen, ausklappbaren XXL-Klampen, die nach dem Zusammenklappen unauffällig sind, verdeutlicht wird.

Ein auf Leistung und Haltbarkeit ausgelegtes Rigg

Mit einem 22,5 Meter langen Hauptmast und einem 19,5 Meter langen Besanmast verfügt das Segelschiff über eine große Segelfläche. Moderne, vollständig durchgelattete Segel werden auf Rollwagensystemen montiert, die eine einfache Handhabung ermöglichen. Die Winschen, Fockroller und Spannsysteme werden hydraulisch betätigt, eine technische Meisterleistung, die unter allen Bedingungen Komfort und Präzision bietet.

/

/