Schals für Paneele

Die 5,00 m langen Einfassplatten werden mit Schals zusammengefügt. Ich muss in der Tat 2 Paneele in der Länge zusammensetzen. Die Bearbeitung der Schals erfolgte mit einem Bandschleifer durch Übereinanderlegen der beiden versetzten Platten. Das Kleben wurde im Wohnzimmer durchgeführt (in der Werkstatt für Epoxidharz ist es kalt!). Die Pressung erfolgte mit einer selbstgemachten Presse.

Mit Bandschleifer hergestellte Schals

Einrichtung zum Aufkleben der Schals (im Wohnzimmer!)

Die Presse zum Kleben von Tüchern

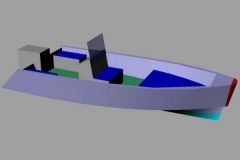

Gebrettert, Kiel und chines

Die Installation erfolgt wie immer einfach in 2 Schritten. Trockene Präsentation, temporäres Verschrauben, dann Kleben. Ich beherrsche jetzt das Auftragen des Harzes mit der Spritze, obwohl ich es sehr oft verwende.

Die Massivholzschienen sind in Position, bereit zur Aufnahme der Sperrholzbohlen

Verlegen der 2 Kanten in einer Sperrholzplatte

Montage des Kielbrunnens

Verschrauben vor dem Kleben

Die Böden und Seiten sind die einfachsten Teile, es sind große Elemente aus 6 mm Sperrholz in einer einzigen Dicke. Sie werden in Längsrichtung durch provisorisches Verschrauben und anschließendes Verkleben verlegt. Wir verwendeten die großformatige medizinische Spritze und das Streichmesser.

Der Kamin besteht aus 2 Lagen 3 mm Sperrholz

Überlagerung des Rückens

52 Blätter Sperrholz müssen nachverfolgt und auf jeder Seite geschnitten werden!

Der Kamm ist geklebt

Die Chinesen sind die am stärksten gekrümmten Teile der Grenze zwischen dem Boden und den Seiten. Um sie herzustellen, sieht der Architekt vor, dass sie in 2 gekreuzten Schichten aus 3 mm dickem CP hergestellt werden. Es müssen kleine Stücke CP gelegt werden, die nacheinander geschnitten werden. Sie werden durch Übereinanderlegen der Stücke nachgezeichnet, dann ausgeschnitten, bevor sie endgültig verklebt werden. Die Operation muss wiederholt werden, um die zweite Falte zu machen, die mit der ersten gekreuzt wird. Dies ist eine große Aufgabe, die viel Zeit und Geduld erfordern wird. Ich brauchte 1,5 Monate, um den ganzen Rumpf zu umranden.

Die Kielbeplankung erfolgt durch Stichverleimung: Dabei werden die CP-Teile durch Nähen trocken zusammengefügt, bevor sie miteinander verklebt werden. Ich habe mich dafür entschieden, diese Stücke mit Kupferdrahtstücken zu "nähen", so dass Kupfer übrigbleiben kann, ohne Angst haben zu müssen, die Schweißnaht danach zu beschädigen.

Die Wiege ist so konstruiert, dass sie das Boot kippt und die Arbeit erleichtert

Schichtung

Sobald die gesamte Kante fertig ist, muss sie laminiert werden, ich verwende 200 gr/m² Glasgewebe, das mit der "nassen" Technik aufgetragen wird. Die Arbeit muss auf Flächen nahe der Horizontalen durchgeführt werden, um ein Fließen des Harzes zu vermeiden. Nicht einfach für einen Bootsrumpf! Deshalb werde ich den Rumpf während meiner Arbeit nach und nach kippen.

Glasgewebe zur Verfestigung der Schale

Glücklicherweise sind die Stützen dafür ausgelegt, und das Gewicht des Satzes ist nicht zu groß, um ihn umzukippen. Ich kann es also leicht tun. Während dieser Laminierungsphase benutze ich viel Nitrilhandschuhe und meine Arbeitskleidung leidet erheblich, der Werkstattboden ist ebenfalls imprägniert! Dies ist nicht die interessanteste Phase..

In dieser Phase habe ich 15 m² Glasgewebe verlegt und 12 kg Harz verbraucht. Und es ist noch lange nicht vorbei..

Umkehrung

Ich hätte den ersten Anstrich vor dem Umdrehen machen sollen (zumindest die Grundierung), aber meine Ungeduld erlaubte es nicht, ich war gespannt auf das Ergebnis, das Boot mit der rechten Seite nach oben. Ich habe 2 Ratschengurte am Rahmen des Raumes angebracht, es ist nicht ideal, aber es erledigt die Arbeit mit ein paar helfenden Händen. Sobald sich der Mittelträger nach dem Entfernen der Schotthalterungen in der richtigen Position befindet, wird er herausgezogen.

Installation zur Unterstützung des Anhebens des Rumpfes

Der Plünderer ist auf der rechten Seite!

Der Träger für die Baustelle wird, wie auf den Plänen dargestellt, von hinten verlängert

Die zusätzliche Arbeitskraft ist dazu da, das Vergnügen zu teilen, die Maschine mit der rechten Seite nach oben zu sehen. Ich kann die Anzahl der Verbindungen, die zwischen den Längsträgern und den Bohlen herzustellen sind, besser messen. Zu diesem Zeitpunkt habe ich bereits 300 Stunden Arbeit. Es scheint, dass es noch genauso viele zu tun gibt..

Kontemplation der gut gemachten Arbeit